Introducción

Imagina que estás liderando un proyecto industrial, donde cualquier fallo podría generar pérdidas significativas. Como ingeniero, sabes que la clave para evitar esos imprevistos está en la prevención. Para ello, existen metodologías como el AMEF (Análisis de Modos y Efectos de Fallas).

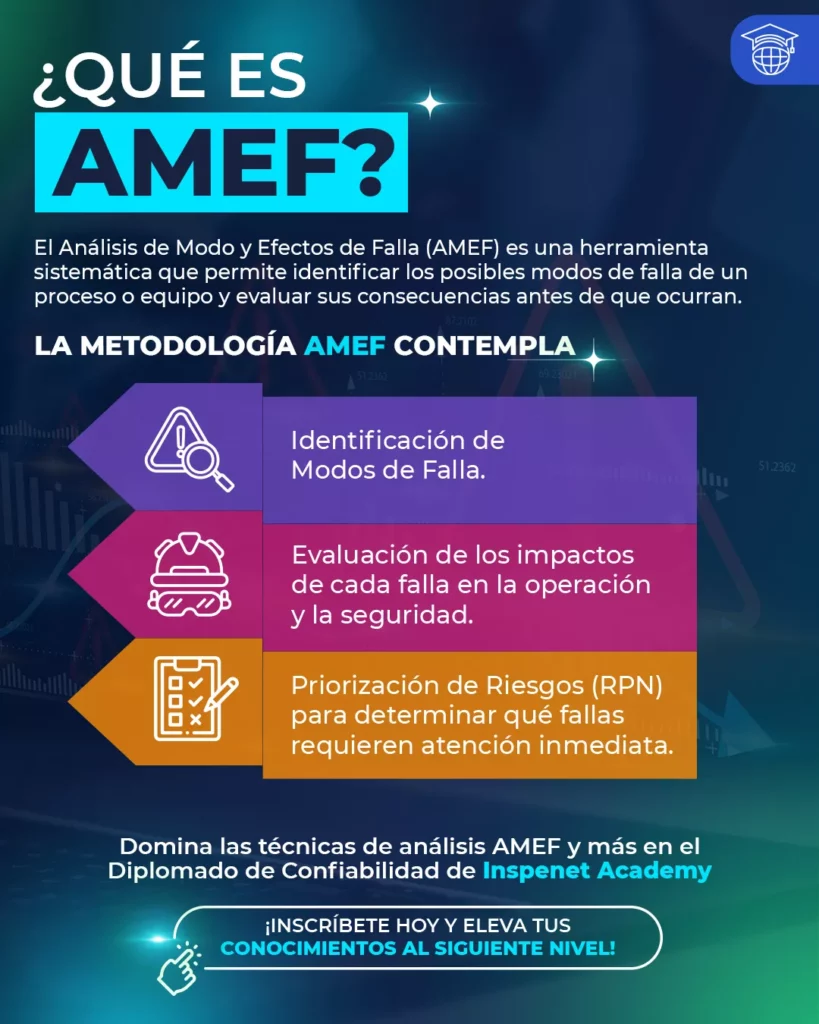

En el ámbito del mantenimiento industrial, AMEF (Análisis de Modos y Efectos de Fallas) se ha convertido en una herramienta clave para pronosticar fallas y optimizar la confiabilidad operativa. Aplicar AMEF permite prevenir fallas críticas en sistemas, mejorar la seguridad y aumentar la eficiencia de los procesos industriales. En este artículo descubrirás los pasos del AMEF, cómo delimitar su alcance y cómo aplicarlo estratégicamente dentro de planes de mantenimiento preventivo o predictivo.

La importancia de delimitar el alcance del AMEF

Antes de comenzar con el AMEF, es de suma importancia delimitar el alcance del análisis. Esto es esencial porque te permite enfocarte en los problemas y componentes específicos del sistema que realmente pueden generar fallos. A menudo, la tentación es querer analizar todo en profundidad, pero el objetivo no es ser exhaustivo de manera innecesaria, sino ser efectivo y preciso.

Delimitar el alcance significa identificar y definir claramente los sistemas, subcomponentes y procesos específicos que serán analizados. No se trata solo de generar una lista extensa de posibles fallas, sino de focalizar el análisis en los aspectos más críticos. Esto puede involucrar la revisión de equipos clave, componentes que son más susceptibles a fallar, o procesos que podrían generar un impacto significativo si no se gestionan adecuadamente.

Pasos del AMEF

La cantidad de pasos en un AMEF puede variar según el autor o el enfoque, ya que esta metodología se adapta a la complejidad de cada sistema o proceso. Lo importante es que, independientemente del número de etapas, el objetivo fundamental es identificar, evaluar y mitigar los riesgos potenciales, garantizando así la fiabilidad y seguridad del sistema.

Paso 1: Identificación de Modos de Fallo

El primer paso de AMEF consiste en identificar qué puede fallar en los sistemas delimitados. Cada componente y subcomponente debe ser revisado a fondo, con un enfoque claro en cómo estos pueden fallar bajo condiciones operativas normales. A nivel industrial, esto implica estudiar cómo un componente o parte del sistema podría no cumplir con sus funciones críticas. Esto incluye el análisis de las condiciones de operación y cómo estas pueden influir en el rendimiento de un sistema.

Pregúntate: ¿Qué puede ocurrir si una válvula no funciona correctamente? ¿O si un sensor de temperatura se desajusta? ¿Cuál sería el impacto de un mal funcionamiento en la eficiencia del proceso? En esta fase, se busca entender cómo puede fallar cada parte y el impacto potencial de ese fallo en todo el sistema.

Paso 2: Evaluación de severidad, probabilidad de ocurrencia y capacidad de detección

Una vez que los modos de fallo han sido identificados, es momento de evaluar tres factores clave:

- Severidad de la Falla: Aquí evaluamos la gravedad del fallo en términos operativos. ¿El fallo puede paralizar el sistema completo o solo afectará a un área pequeña? ¿Generará riesgos para la seguridad o para el medio ambiente? Cuanto más grave sea la falla, mayor será la prioridad para tomar medidas preventivas.

- Probabilidad de Ocurrencia: Este aspecto implica valorar la frecuencia con la que el fallo podría ocurrir. Es una cuestión de probabilidad: ¿es un fallo que ocurre con frecuencia, o es más bien un fallo raro, pero crítico si ocurre? Aquí entran en juego los datos históricos, las condiciones operativas y el comportamiento esperado de los componentes.

- Capacidad de Detección: La capacidad de detectar un fallo antes de que cause daños graves es esencial. Si un fallo es probable pero difícil de detectar a tiempo, el riesgo se eleva considerablemente. Es aquí donde se pueden implementar sistemas de monitoreo avanzados como sensores o tecnologías de inspección automatizada. Si la detección de fallas es limitada, se deben buscar herramientas adicionales para mitigar estos riesgos.

Paso 3: Priorización y mejora continua

Con todos los modos de fallo identificados y evaluados en función de su severidad, probabilidad de ocurrencia y capacidad de detección, es momento de priorizar. No todos los fallos tienen la misma importancia, por lo que es vital centrar los esfuerzos en los que representan mayores riesgos. AMEF te permite clasificar estos problemas de acuerdo con su RPN (Risk Priority Number), que es el producto de la severidad, probabilidad y capacidad de detección. Cuanto mayor sea el RPN, mayor será la urgencia de implementar acciones correctivas.

Además, una vez implementadas las soluciones, el proceso de AMEF no termina ahí. Este análisis debe ser parte de un ciclo de mejora continua en mantenimiento. A medida que se implementan estas mejoras y cambios en los sistemas, AMEF te permite volver a evaluar y ajustar las medidas para asegurar que los sistemas sigan siendo eficientes, seguros y confiables.

En la siguiente figura, se resume de manera breve los pasos de esta valiosa herramienta.

Conclusión: La prevención como pilar del éxito

El AMEF es más que una herramienta de prevención; es un ciclo continuo de mejora que te permite identificar fallos antes de que sucedan, pero también aprender de los errores y de las mejores prácticas. Con una correcta delimitación del alcance y un análisis detallado de los componentes y subcomponentes, AMEF te da las herramientas para mejorar la confiabilidad de tus proyectos industriales.

Sin embargo, para realmente dominar el AMEF y maximizar su efectividad, es necesario no solo conocer la teoría, sino también implementarla de manera práctica. En Inspenet Academy te ofrecemos el curso de Mantenimiento Centrado en Confiabilidad (MCC/RCM), donde aprenderás a aplicar AMEF de forma estratégica en tus proyectos, optimizando los procesos y alcanzando una mayor confiabilidad operativa.

¡No esperes a que los fallos ocurran! Capacítate con nosotros y lleva tus proyectos industriales al siguiente nivel de confiabilidad y eficiencia.

Si lo deseas, puedes ampliar esta información revisando el siguiente video de SPC Consulting Group, titulado AMEF: ¿Qué es AMEF Análisis de Modo y Efecto de Falla?

Referencias

AMEF: ¿Qué es AMEF Análisis de Modo y Efecto de Falla? SPC Consulting Group. https://www.youtube.com/watch?v=4D5NdHLz8rQ

Respuestas